Sicherheit lässt sich verkaufen…

man muss nur wollen !!!

Wir bemühen uns um Ihre Sicherheit. Wie wir das tun, möchten wir Ihnen gerne erklären:

Es wurde in der näheren Vergangenheit die These aufgeworfen, da Sicherheit mit Kosten verbunden wäre, würde sich Sicherheit bei Seglern und Motorseglern nicht verkaufen lassen.

Wir möchten klarstellen, dass wir das anders sehen. Wir haben uns seit jeher bei der Konstruktion darum bemüht, Gefahrenquellen auszuschalten und mögliche Unfälle zu berücksichtigen. Unsere Überlegungen sind in die Konstruktion eingeflossen, ohne dass es eine unsichere und billigere Alternative gegeben hätte.

Cockpitstruktur

Insbesondere der Bericht des TÜV Rheinland zur “Insassensicherheit bei Unfällen mit Segelflugzeugen und Motorseglern” (Sperber, M.; TÜV Rheinland, Köln, März 1998) gab Anlass zur Diskussion, wieweit denn nun die gewonnenen Erkenntnisse umgesetzt wurden. Es heißt da:

“Das Cockpit von der Rumpfspitze bis zum vorderen Querkraftbeschlag wird prinzipiell in zwei Zonen unterteilt.

Die Rumpfnase sollte möglichst lang und als Knautschzone bzw. Energieabsorptionselement ausgelegt sein. Ab Fußspant bis hinter die Kopfstütze reicht die Überlebenszelle. Dieser Bereich muss beulsteif ausgelegt sein und in der Lage sein, alle von außen angreifenden Kräfte um den Piloten herumzuleiten.

Der Bereich hinter der eigentlichen Überlebenszelle muss steif genug ausgelegt sein, um die ankommenden Lasten in die hintere Rumpfstruktur oder Flügel weiterzuleiten”

Diese Überlegungen sind bereits bei den Konstruktionen Rudolf Kaisers zu erkennen, zum Beispiel an der Ka 6. Freilich, wenn es um Crashsicherheit geht, kann ein Rumpf in Holzbauweise niemals mit einer modernen faserverstärkten Konstruktionen verglichen werden.

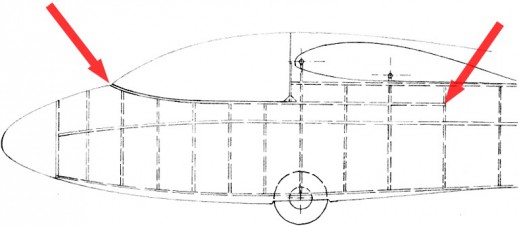

Aber die Notwendigkeit, den Haubenausschnitt mit der hinteren Rumpfstruktur zu verbinden, weil dieser Bereich besonders beulgefährdet ist, wurde von ihm erkannt. Der rumpfseitige Haubenrahmen endet nicht am hinteren Ende der Haube, sondern reicht noch über drei Spanten als Stringer in die Rumpfröhre.

Ein massiver Querriegel unter den Knien soll laut TÜV-Untersuchung als Beulstütze das Aufbiegen des Cockpits verhindern. In der ASW 15 und ASW 17 wurde zu diesem Zweck die Sitzwanne als integraler Teil des Rumpfvorderteils eingeklebt. Als dies beim ASW 19 Rumpf nicht mehr möglich war, wurde ein entsprechend dimensionierter, hochgezogener Steuerspant mit großflächiger Verklebung eingebaut. Drei Stringer auf jeder Seite, einer am Haubenrahmen, einer an der Sitzwannenbefestigung und einer auf der Höhe der Gurtbefestigung steiften das Rumpfvorderteil zusätzlich aus.

Schon die Cockpits der ASW 19/20 wurden darauf konstruiert eine weiche Nase zu besitzen, die bei geringen Aufschlagenergien versagt, während das Cockpit intakt bleibt. Bei Unfällen mit höherer Aufprallenergien brachen die Seitenwände an drei Stellen zur Seite, aber immer nach außen. Die Überlebenszelle der ASW 24 legte Gerhard Waibel noch einmal auf eine 20% höhere Festigkeit aus. Der Haubenrahmen wurde möglichst knicksteif gebaut. Dazu ist er einmal als Biegeträger mit großem Trägheitsmoment gebaut und folgt zweitens an der Innenseite nicht der Rumpfkontur sondern ist gerade. Der TÜV Rheinland empfiehlt Verklebungen am Haubenrahmen zu vermeiden. Wir haben jedoch eine Möglichkeit gefunden, diese sicher zu machen und bisherige Unfälle geben uns recht. Der rumpfseitige Haubenrahmen ist an seinem oberen Ende nach innen gefalzt, um eine breitere Auflagefläche für die Hände zu bieten. Um eine Krafteinleitung in die mittlere und hintere Rumpfsektion zu gewährleisten und Spannungsspitzen zu vermeiden sind die Haubenausschnitte ausgerundet.

|

Unscheinbare Ursache, große Wirkung: Wie man sich leicht vorstellen kann, ist ein auf Druck belasteter Stab stabiler, wenn er gerade ist. In einem vorgebogenen Druckstab entstehen von vorneherein ungünstige Biegemomente. Daher sind bei uns seit der ASW 24 die Haubenrahmen aller neuen Einsitzer auf der Innenseite gerade. |

Für die ASH 25 wurde von Anfang an die Werkstoffpaarung Kohle-Aramid verwendet, die in der fs 31 der Akaflieg Stuttgart zum ersten mal in der Luftfahrt getestet wurde. Während die Kohlefasern für eine hohe spezifische Festigkeit und Steifigkeit sorgen, verhindert das ebenfalls leichte, aber zähe Aramid ein schlagartiges Zersplittern der Struktur bei Überbelastung.

Fallversuche der Fachhochschule Aachen

Während der Entwicklung der ASW 27 untersuchte die FH Aachen den Bodenaufschlag eines an einem Rettungssystem hängenden Segelflugzeugs (“Verbesserung der Insassensicherheit bei Segelflugzeugen und Motorseglern durch integrierte Rettungssysteme”; Röger, W.; Stabenau, P.; Conradi, M; FH Aachen, April 1994 und “Insassensicherheit bei Luftfahrtgerät”, Röger, W.; Conradi, M.; Ohnimus, T.; FH Aachen, Dezember 1996 ). Vor der Serienfertigung konnte dadurch der Entwurf des Cockpits auf sein Crashverhalten getestet werden.

Für die FH Aachen ging es darum zu bestimmen, wie groß die zulässige Sinkgeschwindigkeit am Schirm eines Rettungssystems sein darf. Denn eine geringfügige Erhöhung der zugelassenen Aufschlaggeschwindigkeit kann zu merkbar kleineren Fallschirmen und großen Gewichtseinsparungen führen. Daher sind die auf einen Dummy wirkenden Beschleunigungen die wesentlichen Messgrößen gewesen. Die im ASW 27-Rumpf gemessenen Beschleunigungen lagen unter den Grenzwerten der Automobilindustrie. Für uns, die wir – bisher noch – keine Gesamtrettungsschirme auslegen, ist das Verhalten der Cockpitstruktur interessanter.

Vier der 20 Fallversuche wurden mit dem Versuchsrumpf 2 (der späteren ASW 27) durchgeführt. Bei diesen betrug die Längsneigung immer -45°, das heißt, die Nase berührte zuerst den Boden, und die Kraft des Aufschlags versucht das Cockpit zusammenzuklappen.

| Versuch | Sinkgeschwindigkeit | Masse | Bemerkung |

| 5 | 6 m/s | 356 kg | auf Wiese |

| 7 | 8 m/s | 355 kg | auf Wiese |

| 9 | 6 m/s | 356 kg | auf Asphalt |

| 12 | 8 m/s | 527 kg | auf Wiese, Maximalgewicht |

Mit einer Sinkgeschwindigkeit von 8 m/s ist die kinetische Energie zusätzliche 78% größer als mit 6 m/s. Daher ist Versuch 7 interessanter als Versuch 5. Die Dokumentation zu Versuch 7 zeigt, wie 90 ms nach dem Aufschlag die Cockpitseitenwand auf Höhe des Instrumentenpanels einknickt und aber weitere 100ms später wieder ausgefedert ist. Das heißt der Cockpitbereich verformt sich zwar, bleibt jedoch als schützende Schale bis zum Schluss bestehen. Bei den anderen in derselben Konfiguration getesteten Nichtserien(!)-Rümpfen, ein zusätzlich versteifter und ein konventioneller, brechen 85 ms beziehungsweise 30 ms nach dem Aufschlag die Haubenrahmen und die Cockpits klappen zusammen. Im Fall des konventionellen Cockpits prallt der Dummy 110 ms nach dem Aufschlag mit dem Gesäß auf den Boden.

Versuch 9 diente zum Vergleich der Beschleunigungen zwischen einem Aufschlag auf nachgiebigem und festem Untergrund. Beim Aufschlag auf Asphalt wurde die Nase auf eine Länge von ca. 70 cm unter einem Winkel von 45° zur Längsachse eingedrückt. Dies entspricht der durch die Bauweise vorgesehenen Knautschzone. Der Rumpf rotiert daraufhin schwanzlastig und hebt dabei noch einmal kurz ab, bis Sporn und Rumpfboot wieder aufschlagen. Die Rumpfschale ist im Cockpitbereich mehrfach gerissen aber nicht gebrochen.

Versuch 12 ist der einzige Versuch mit einer Flugzeugmasse über 357 kg, nämlich 527 kg, das sind 2 kg mehr als die maximale Abflugmasse der ASW 27 und wenigstens 47% mehr als bei allen anderen Versuchen. Durch die hohe kinetische Energie wird die Knautschnase vollständig zusammengedrückt, die Cockpitwände knicken zur Seite und der Rumpf setzt ein zweites mal auf. Trotz des bereits zerstörten Haubenrahmens gewährleistet das Cockpit im Bereich der Sitzwanne, dass die Belastungen unterhalb der Grenzwerte bleiben.

Aufgrund dieser Versuche wurden die Belegung noch einmal modifiziert (ASW 27 TM1). Anstatt reinen Kohle- und Polyestergeweben werden die ASW 27 und ASW 28 Rumpfvorderteile nun mit Kohle-Polyester-Hybrid-Gewebe (“dem aus der Formel 1”) gebaut.

Wir schlagen Ihnen einen einfachen Test vor, der einen Anhaltspunkt für die Steifigkeit eines Cockpits vermitteln kann. Knien Sie bei geöffneter Haube neben dem Cockpit und versuchen Sie, die linke und rechte Bordwand auseinander zu drücken. Je leichter Ihnen das fällt, desto eher ist zu erwarten, dass der Bereich in dem der Pilot sitzt, bei einem Crash kollabiert. Allerdings ist natürlich bei einem wirklichen Crash die Belastung eine andere, und dieser Test verrät nichts über dynamisches Verhalten oder Arbeitsaufnahme.

Nebenbei: die Versuche haben auch wieder gezeigt, wie wichtig ein stramm angelegter Sicherheitsgurt, insbesondere Bauchgurt, ist. Einmal muss verhindert werden, dass der Bauchgurt von den Schultergurten nach oben gezogen wird (die Schultergurte sich dadurch mehr Spiel verschaffen), und der Pilot unter dem Bauchgurten durchrutscht (Submarining). Zum anderen ergaben sich in den Fallversuchen immer wieder Belastungsspitzen, wenn der Dummy von der Sitzschale abhob, der Rumpf am Boden reflektiert wurde und beide wieder zusammenstießen. Ganz zu schweigen von schwersten Kopfverletzungen bei losen Schultergurten.

weitere Gesichtspunkte zur Unfallsicherheit: Fahrwerk, Propellerturm, Überziehwarnung

Die Fahrwerke unserer Flugzeuge weisen große Federwege auf. Dies kann bei einem Aufprall helfen, schwere Wirbelsäulenverletzungen zu vermeiden. In der ASW 27 und 28 sind Fahrwerksstreben bewusst mit Sollbruchstellen versehen, denn bei einem Aufschlag ist es besser die Strebe wird gestaucht, als Ihr Rückgrat. Diese Möglichkeit musste bei den Ämtern erst herausdiskutiert werden, denn für das vorsätzliche Versagen eines Fahrwerks gibt es keinen Paragraphen.

Üblicherweise befindet sich an Motorseglern mit Klapptriebwerk ein Sicherungsseil zwischen der Propellernabe und dem hinteren Ende des Motorkastens. Dieses soll bei einem Unfall den eventuell ausgefahrenen Propellerturm daran hindern, auf das Cockpit zu klappen. Aber wer sagt, dass in einer solchen Situation die Rumpfröhre noch intakt ist und den Propellerturm tatsächlich halten kann? Darauf wollte sich Martin Heide bei der Konstruktion der Motoreinheit für die ASH 25 M und ASH 26 E nicht verlassen. Der Propellerturm selbst und seine Befestigungen sind auf die Crashlasten ausgelegt. Außerdem dreht der Turm um den selben Angelpunkt, an dem auch der Motor befestigt ist. Im Falle starker Verzögerungen würde der Motor den Propellerturm nach hinten klappen.

Wir halten nicht sehr viel von einer elektronischen Überziehwarnung. Die Überziehwarnung, die wir gewöhnt sind, nämlich das Schütteln am Leitwerk, hängt direkt vom Anstellwinkel und damit vom geflogenen Auftriebsbeiwert ab. Das ist der Parameter der verhängnisvoll werden kann und kontrolliert werden muss. Andere Verfahren, die auf der Messung von Lastvielfachen und Geschwindigkeit beruhen, versagen, wenn die Flächenbelastung nicht korrekt eingestellt ist. Dann wird es mit einer solchen “Überziehwarnung” gefährlicher, als ohne Überziehwarnung zu fliegen. Falls jedoch unbedingt so ein System gewünscht ist, bieten manche Hersteller von Segelflugrechner ein solches als Option an (beispielsweise Cambridge). Auch Fahrwerkswarnungen und Warnungen vor unverriegelten Klappen gibt es integriert in Segelflugrechnern.